Багатошарове ущільнення друкованих плат – це послідовний процес. Це означає, що основою нашарування буде шматок мідної фольги, зверху якого нанесено шар препрегу. Кількість шарів препрегу залежить від експлуатаційних вимог. Крім того, внутрішнє ядро наноситься на шар препрегу, а потім додатково заповнюється шаром препрегу, покритим мідною фольгою. Таким чином виготовляється ламінат багатошарової друкованої плати. Складіть однакові ламінати один на одного. Після додавання останньої фольги створюється остаточний стос, який називається «книга», а кожен стос називається «розділом».

Коли книга готова, її переносять на гідравлічний прес. Гідравлічний прес нагрівається та застосовує до книги великий тиск і вакуум. Цей процес називається затвердінням, оскільки він перешкоджає контакту між ламінатами один з одним і дозволяє препрегу смоли сплавитися з серцевиною та фольгою. Потім компоненти виймають та охолоджують при кімнатній температурі, щоб смола осіла, таким чином завершуючи виробництво мідних багатошарових друкованих плат.

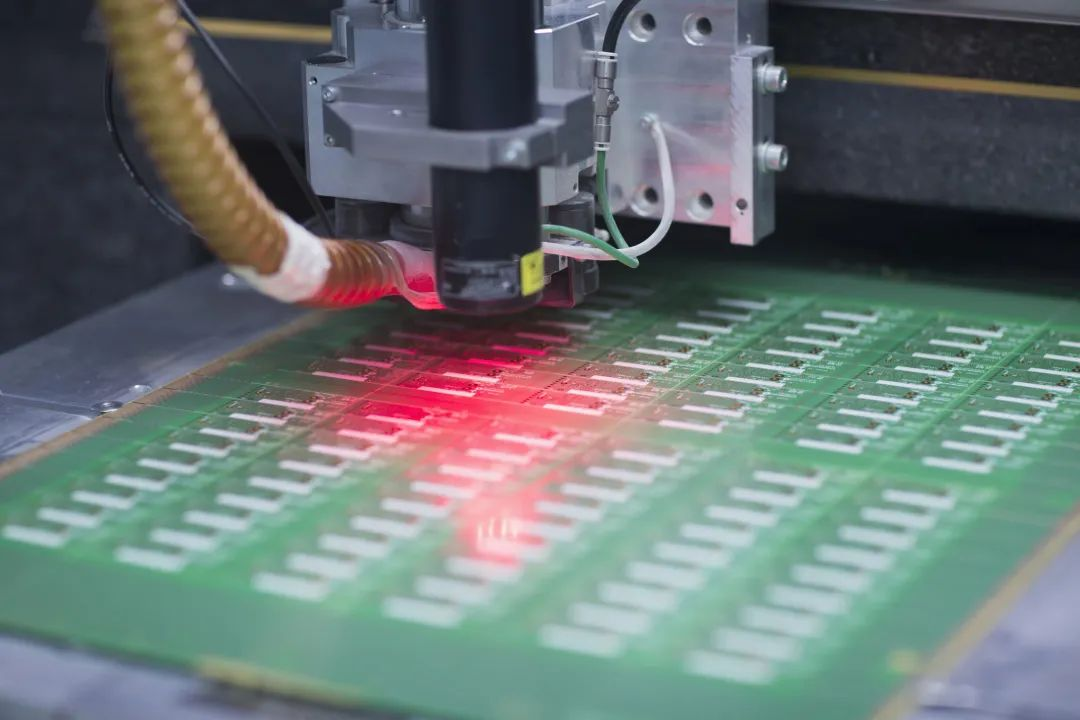

Після того, як різні листи сировини нарізані відповідно до заданого розміру, різна кількість листів вибирається відповідно до товщини листа для формування плити, а ламінована плита збирається в пресувальний блок відповідно до послідовності потреб процесу. Пресувальний блок вставляється в ламінувальну машину для пресування та формування.

5 етапів контролю температури

(a) Стадія попереднього нагрівання: температура коливається від кімнатної до температури початку реакції поверхневого затвердіння, під час нагрівання смоли основного шару вивільняється частина летких речовин, а тиск становить від 1/3 до 1/2 від загального тиску.

(b) етап ізоляції: поверхневий шар смоли затвердіває з меншою швидкістю реакції. Смола основного шару рівномірно нагрівається та плавиться, і межа шарів смоли починає зливатися один з одним.

(c) етап нагрівання: від початкової температури затвердіння до максимальної температури, зазначеної під час пресування, швидкість нагрівання не повинна бути занадто високою, інакше швидкість затвердіння поверхневого шару буде занадто високою, і він не зможе добре інтегруватися зі смолою основного шару, що призведе до розшарування або розтріскування готового виробу.

(d) Стадія постійної температури: коли температура досягає найвищого значення для підтримки постійної температури, роль цієї стадії полягає в забезпеченні повного затвердіння поверхневого шару смоли, рівномірної пластифікації основного шару смоли та забезпечення плавлення між шарами матеріалу під дією тиску для утворення однорідної щільної маси, а потім досягнення найкращих характеристик готового виробу.

(e) Стадія охолодження: Коли смола середнього поверхневого шару плити повністю затвердіє та повністю інтегрується зі смолою основного шару, її можна охолоджувати та охолоджувати, а метод охолодження полягає в пропусканні охолоджувальної води через гарячу плиту преса, яка також може охолоджуватися природним шляхом. Цей етап слід проводити при підтримці заданого тиску та контролювати відповідну швидкість охолодження. Коли температура плити падає нижче відповідної температури, можна скинути тиск.

Час публікації: 07 березня 2024 р.