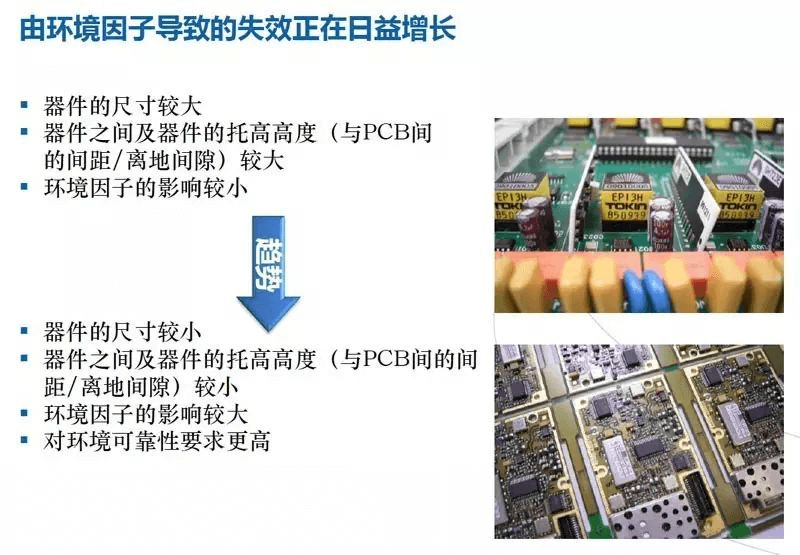

Зі зменшенням розміру компонентів друкованих плат (PCBA), їх щільність стає все більшою; висота опори між пристроями та пристроями (відстань між друкованою платою та дорожнім просвітом) також зменшується, а вплив факторів навколишнього середовища на друковані плати також зростає. Тому ми висуваємо вищі вимоги до надійності друкованих плат електронних виробів.

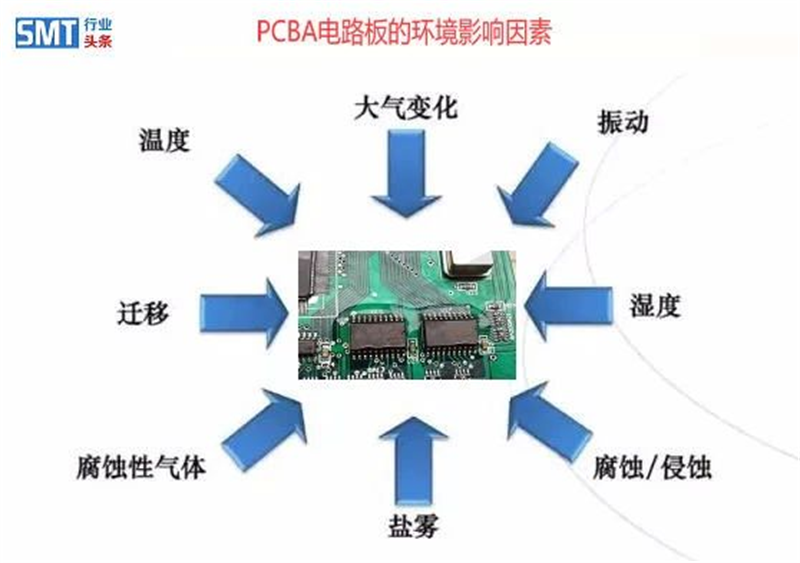

1. Фактори навколишнього середовища та їх вплив

Звичайні фактори навколишнього середовища, такі як вологість, пил, сольовий туман, цвіль тощо, можуть спричинити різні проблеми з несправністю друкованих плат.

Вологість

Майже всі електронні компоненти друкованих плат у зовнішньому середовищі піддаються ризику корозії, серед яких вода є найважливішим середовищем для корозії. Молекули води достатньо малі, щоб проникнути крізь молекулярну щілину деяких полімерних матеріалів та потрапити всередину або досягти нижнього металу через отвір у покритті, спричиняючи корозію. Коли атмосфера досягає певної вологості, це може спричинити електрохімічну міграцію друкованих плат, струм витоку та спотворення сигналу у високочастотних колах.

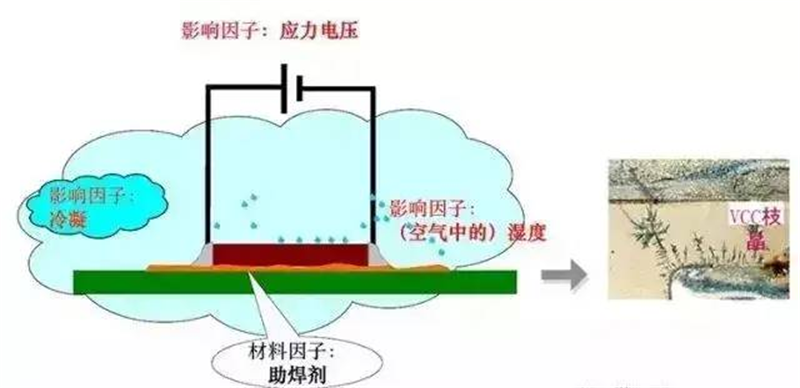

Пара/вологість + іонні забруднювачі (солі, флюсоактивні речовини) = провідні електроліти + напруга = електрохімічна міграція

Коли відносна вологість атмосфери досягне 80%, утвориться водяна плівка товщиною 5~20 молекул, і всілякі молекули зможуть вільно рухатися. У присутності вуглецю можуть відбуватися електрохімічні реакції.

Коли відносна вологість досягає 60%, поверхневий шар обладнання утворює водяну плівку товщиною 2~4 молекули води, у якій розчиняються забруднюючі речовини, відбуваються хімічні реакції;

Коли відносна вологість повітря < 20%, майже всі явища корозії припиняються.

Тому вологостійкість є важливою частиною захисту виробу.

В електронних пристроях волога може бути трьох форм: дощ, конденсат та водяна пара. Вода – це електроліт, який розчиняє велику кількість агресивних іонів, що роз'їдають метали. Коли температура певної частини обладнання нижче «точки роси» (температури), на поверхні утворюється конденсат: це можуть бути структурні деталі або друковані плати.

Пил

В атмосфері присутній пил, адсорбовані пилом іони забруднюючих речовин осідають всередині електронного обладнання та спричиняють його поломки. Це поширена проблема, пов'язана з електронними збоями в польових умовах.

Пил поділяється на два види: грубий пил — це нерівномірні частинки діаметром 2,5~15 мікрон, які зазвичай не викликають несправностей, дуги та інших проблем, але впливають на контакт роз'єму; дрібний пил — це нерівномірні частинки діаметром менше 2,5 мікрон. Дрібний пил має певну адгезію до друкованої плати (шпону), яку можна видалити лише антистатичною щіткою.

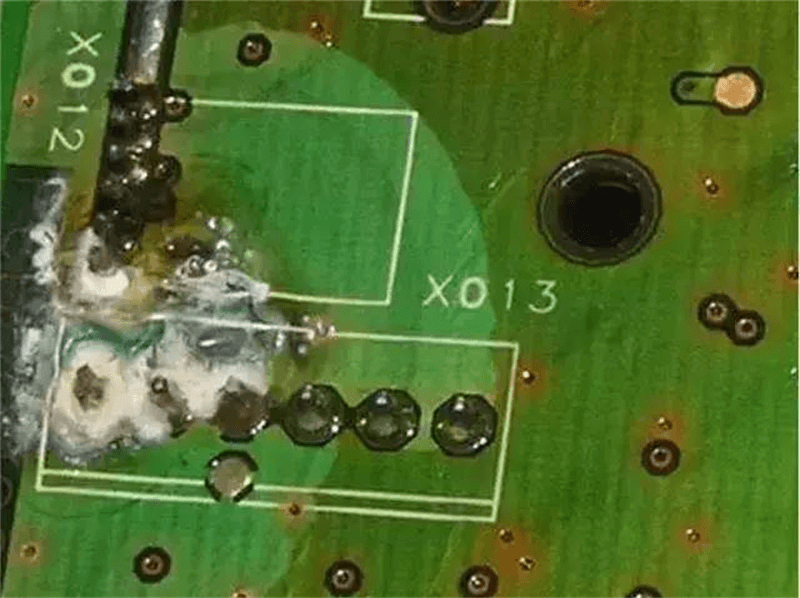

Небезпека пилуa. Через осідання пилу на поверхні друкованої плати (PCBA) виникає електрохімічна корозія, що збільшує частоту відмов; b. Пил + вологе тепло + соляний туман завдали найбільшої шкоди друкованій платі (PCBA), а найбільше відмов електронного обладнання спостерігалося в хімічній промисловості та гірничодобувних районах поблизу узбережжя, пустелі (засолені землі) та на південь від річки Хуайхе під час сезону цвілі та дощів.

Тому захист від пилу є важливою частиною виробу.

Сольовий спрей

Утворення сольового туману:Соляний бризок утворюється внаслідок дії природних факторів, таких як океанські хвилі, припливи, тиск атмосферної циркуляції (мусонів), сонячне світло тощо. Він зноситься вітром углиб материка, а його концентрація зменшується з відстанню від узбережжя. Зазвичай концентрація соляного бризу становить 1% від узбережжя, коли воно знаходиться на відстані 1 км від узбережжя (але під час тайфунів він поширюється далі).

Шкідливість сольового туману:а. пошкоджують покриття металевих конструкційних деталей; b. Прискорення швидкості електрохімічної корозії призводить до руйнування металевих дротів та виходу з ладу компонентів.

Подібні джерела корозії:a. Піт рук містить сіль, сечовину, молочну кислоту та інші хімічні речовини, які мають такий самий корозійний вплив на електронне обладнання, як і сольовий туман. Тому під час складання або використання слід носити рукавички, а покриття не слід торкатися голими руками; b. У флюсі містяться галогени та кислоти, які слід очищати, а їх залишкову концентрацію контролювати.

Тому запобігання сольовому туману є важливою частиною захисту продукції.

Пліснява

Цвіль, загальна назва нитчастих грибів, означає «плісняві гриби», вони, як правило, утворюють пишний міцелій, але не дають великих плодових тіл, як гриби. У вологих і теплих місцях багато об'єктів неозброєним оком ростуть у вигляді пухнастих, пластівчастих або павутиноподібних колоній, тобто цвілі.

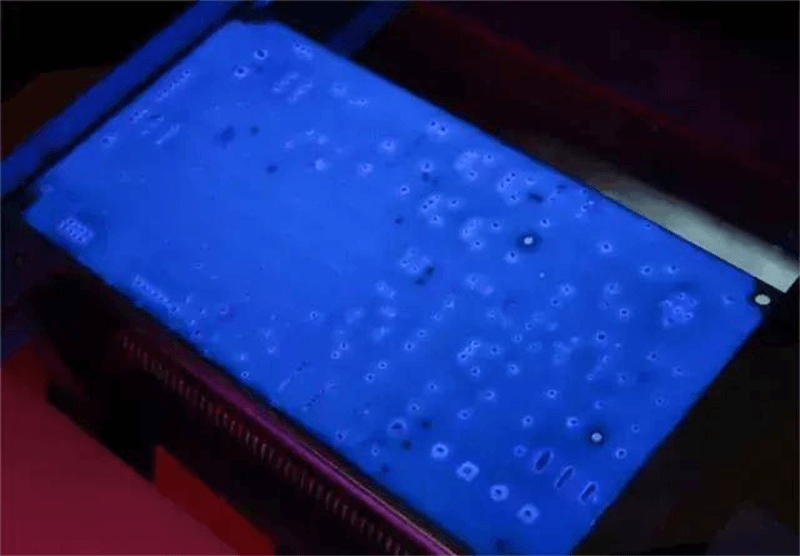

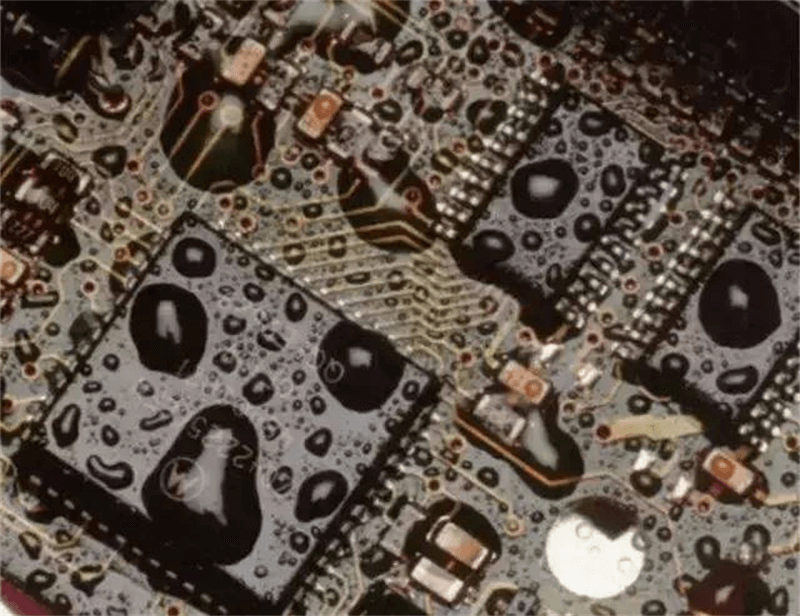

РИС. 5: Явище цвілі ПХБ

Шкода цвіліа. фагоцитоз та розмноження цвілі призводять до погіршення, пошкодження та руйнування ізоляції органічних матеріалів; b. метаболітами цвілі є органічні кислоти, які впливають на ізоляцію та електричну міцність і утворюють електричну дугу.

Тому засоби проти цвілі є важливою частиною захисних засобів.

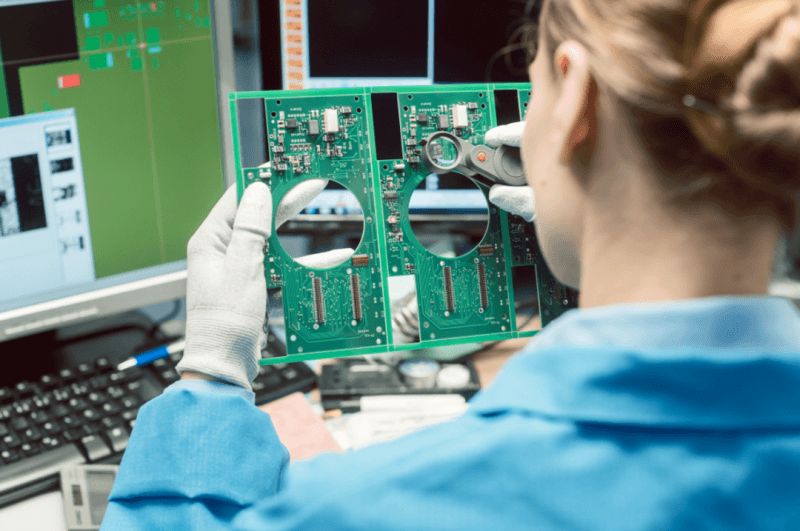

Враховуючи вищезазначені аспекти, необхідно краще гарантувати надійність продукту, максимально ізолювати його від зовнішнього середовища, тому впроваджується процес нанесення фігурного покриття.

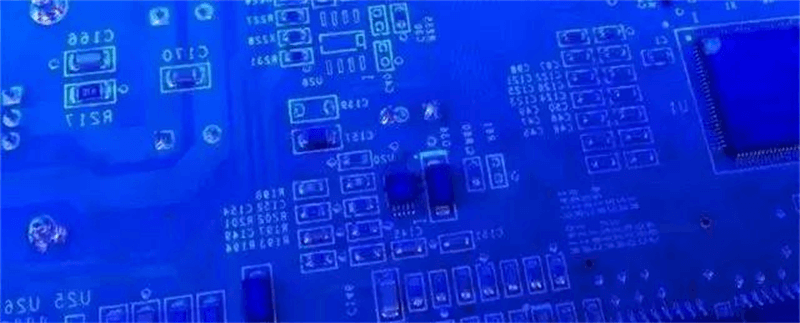

Покриття друкованої плати одним процесом, під ефектом фіолетової лампи, оригінальне покриття може бути таким красивим!

Три антифарбові покриттястосується нанесення тонкого захисного ізоляційного шару на поверхню друкованої плати. Це найпоширеніший метод покриття після зварювання на даний момент, який іноді називають поверхневим покриттям та конформним покриттям (англійська назва: coating, conformal coating). Він ізолює чутливі електронні компоненти від агресивного середовища, може значно покращити безпеку та надійність електронних виробів і продовжити термін їх служби. Три види антифарбового покриття можуть захистити схеми/компоненти від факторів навколишнього середовища, таких як волога, забруднювачі, корозія, напруження, удари, механічна вібрація та термоцикл, одночасно покращуючи механічну міцність та ізоляційні характеристики виробу.

Після нанесення покриття на друковану плату, на поверхні утворюється прозора захисна плівка, яка ефективно запобігає проникненню води та вологи, уникає протікання та короткого замикання.

2. Основні моменти процесу нанесення покриття

Відповідно до вимог IPC-A-610E (Стандарт випробування електронних вузлів), це головним чином відображається в таких аспектах:

Регіон

1. Ділянки, які не можна покривати:

Ділянки, що потребують електричних з'єднань, такі як золоті контактні площадки, золоті пальці, металеві наскрізні отвори, контрольні отвори;

Акумулятори та ремонтники акумуляторів;

Роз'єм;

Запобіжник та корпус;

Пристрій для розсіювання тепла;

Дріт-перемичка;

Лінза оптичного приладу;

Потенціометр;

Датчик;

Немає герметичного вимикача;

Інші ділянки, де покриття може впливати на продуктивність або роботу.

2. Ділянки, які необхідно покрити: усі паяні з'єднання, контакти, компоненти та провідники.

3. Додаткові області

Товщина

Товщину вимірюють на плоскій, незабрудненій, затверділій поверхні друкованого компонента або на прикріпленій пластині, яка проходить процес разом з компонентом. Прикріплені плати можуть бути виготовлені з того ж матеріалу, що й друковані плати, або з інших непористих матеріалів, таких як метал або скло. Вимірювання товщини вологої плівки також може бути використано як додатковий метод вимірювання товщини покриття, якщо існує задокументоване співвідношення перетворення між товщиною вологої та сухої плівки.

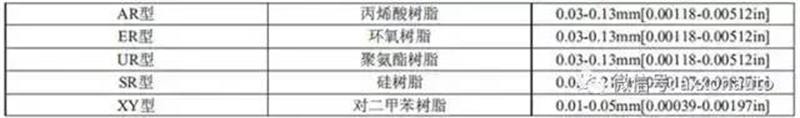

Таблиця 1: Стандартний діапазон товщини для кожного типу покривного матеріалу

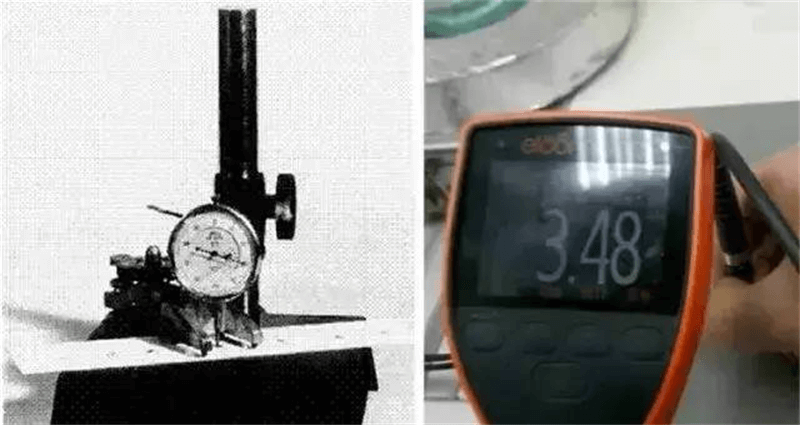

Метод випробування товщини:

1. Інструмент для вимірювання товщини сухої плівки: a мікрометр (IPC-CC-830B); b вимірювач товщини сухої плівки (на залізній основі)

Рисунок 9. Мікрометричний апарат для сухої плівки

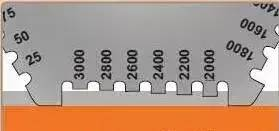

2. Вимірювання товщини вологої плівки: товщину вологої плівки можна отримати за допомогою приладу для вимірювання товщини вологої плівки, а потім розрахувати за часткою вмісту твердих речовин клею

Товщина сухої плівки

На Рис. 10 товщину вологої плівки було отримано за допомогою вимірювача товщини вологої плівки, а потім було розраховано товщину сухої плівки.

Роздільна здатність по краях

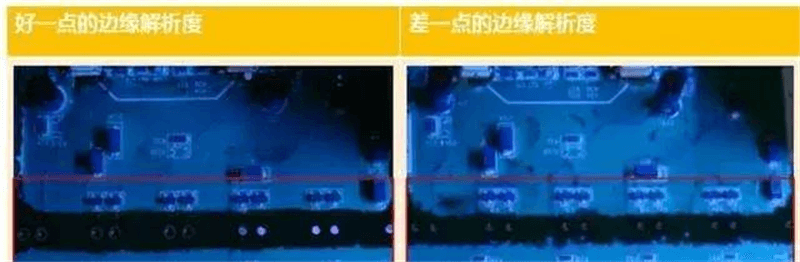

ВизначенняЗа нормальних обставин, розпилення розпилювального клапана з краю лінії не буде дуже прямим, завжди буде певний задирок. Ми визначаємо ширину задирки як роздільну здатність краю. Як показано нижче, розмір d є значенням роздільної здатності краю.

Примітка: Роздільна здатність краю, безумовно, чим менша, тим краще, але вимоги різних клієнтів не однакові, тому роздільна здатність конкретного покриття краю повинна відповідати вимогам замовника.

Рисунок 11: Порівняння роздільної здатності по краях

Однорідність

Клей повинен бути рівномірної товщини та гладкою, прозорою плівкою, покритою на виробі. Акцент робиться на рівномірності клею, покритого виробом над поверхнею, тоді він має бути однакової товщини, щоб не було проблем з процесом: тріщин, розшарування, помаранчевих ліній, забруднення, капілярних явищ, бульбашок.

Рисунок 12: Ефект покриття автоматичною машиною для нанесення покриття серії Axial AC, рівномірність дуже стабільна

3. Реалізація процесу нанесення покриття

Процес покриття

1 Підготовка

Підготуйте продукти, клей та інші необхідні предмети;

Визначити місце розташування місцевого захисту;

Визначте ключові деталі процесу

2: Миття

Слід очистити якомога швидше після зварювання, щоб запобігти важкому очищенню від зварювального бруду;

Визначте, чи є основний забруднювач полярним чи неполярним, щоб вибрати відповідний засіб для чищення;

Якщо використовується спиртовий засіб для чищення, необхідно враховувати питання безпеки: після миття має бути забезпечена хороша вентиляція, а також правила охолодження та сушіння, щоб запобігти випаровуванню залишків розчинника внаслідок вибуху в печі;

Очищення водою, лужною мийною рідиною (емульсією) для промивання флюсу, а потім промивання чистою водою для очищення мийної рідини, щоб відповідати стандартам очищення;

3. Маскувальний захист (якщо не використовується обладнання для селективного покриття), тобто маска;

Слід вибрати неклейку плівку, яка не перенесе паперову стрічку;

Для захисту мікросхеми слід використовувати антистатичну паперову стрічку;

Відповідно до вимог креслень для деяких пристроїв для екранування захисту;

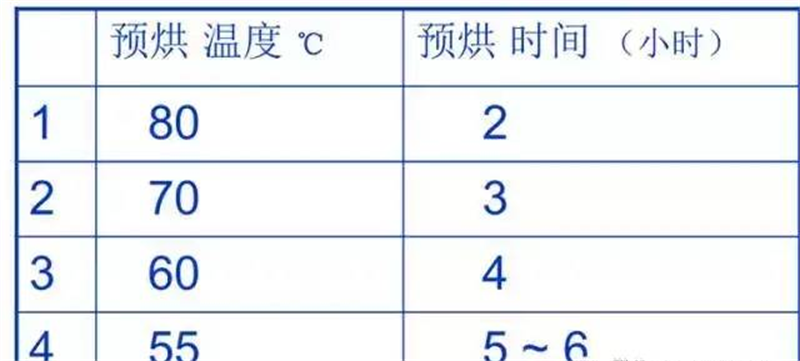

4. Осушення

Після очищення екрановану друковану плату (компонент) необхідно попередньо висушити та осушити перед нанесенням покриття;

Визначте температуру/час попереднього сушіння відповідно до температури, дозволеної для друкованої плати (компонента);

PCBA (компонент) може визначати температуру/час попереднього сушіння столу

5 пальто

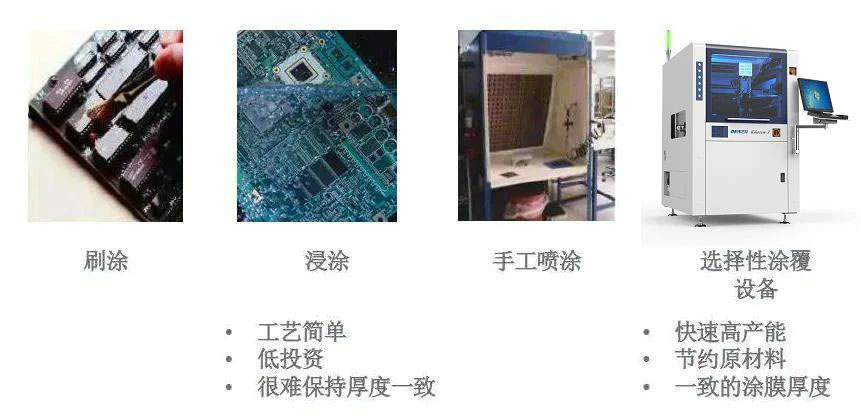

Процес нанесення покриття на форму залежить від вимог захисту друкованих плат, існуючого технологічного обладнання та наявного технічного резерву, який зазвичай досягається такими способами:

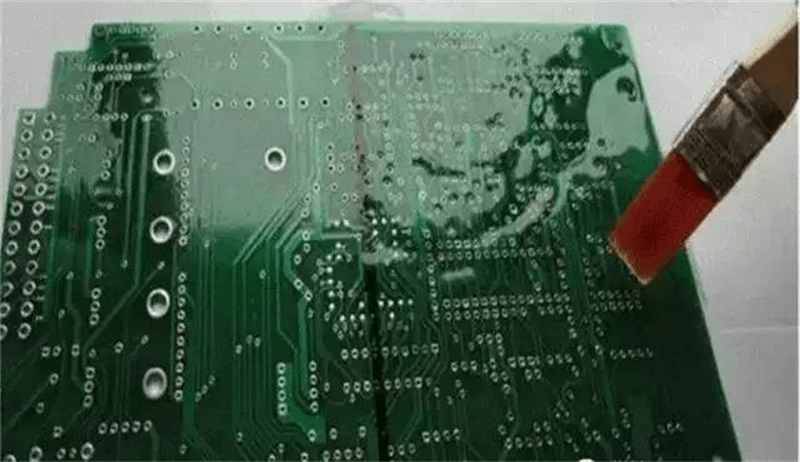

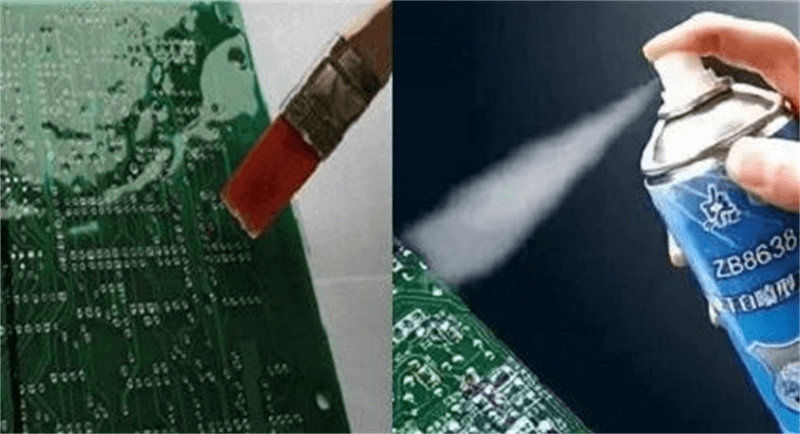

a. Почистіть щіткою вручну

Рисунок 13: Метод ручного чищення зубів

Нанесення покриття пензлем є найбільш широко застосовуваним процесом, що підходить для невеликого виробництва, завдяки складній та щільній структурі друкованих плат, що вимагає захисту від агресивних матеріалів. Оскільки нанесення покриття пензлем можна вільно контролювати, то частини, які не можна фарбувати, не будуть забруднені;

Пензлеподібне покриття споживає найменше матеріалу, що підходить для вищої ціни двокомпонентної фарби;

Процес фарбування має високі вимоги до оператора. Перед початком будівництва необхідно ретельно вивчити креслення та вимоги до покриття, знати назви компонентів друкованих плат, а деталі, які не можна покривати, слід позначити привабливими позначками;

Операторам забороняється торкатися друкованого плагіна руками в будь-який час, щоб уникнути забруднення;

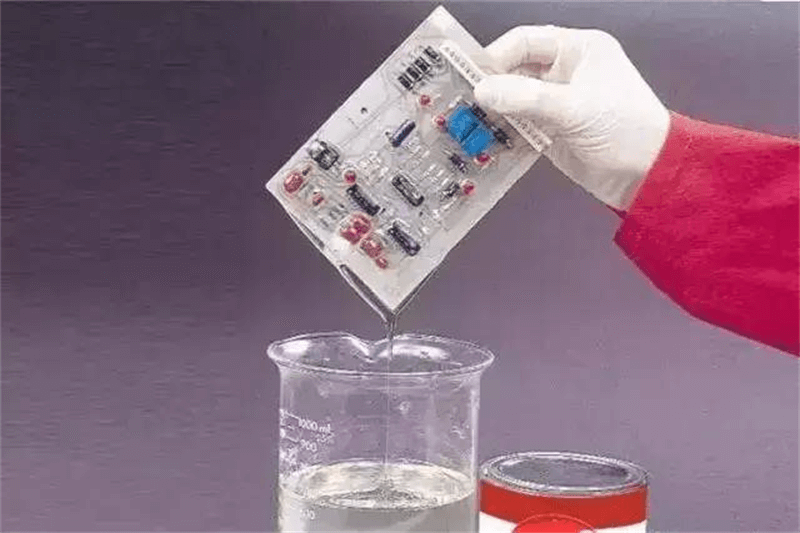

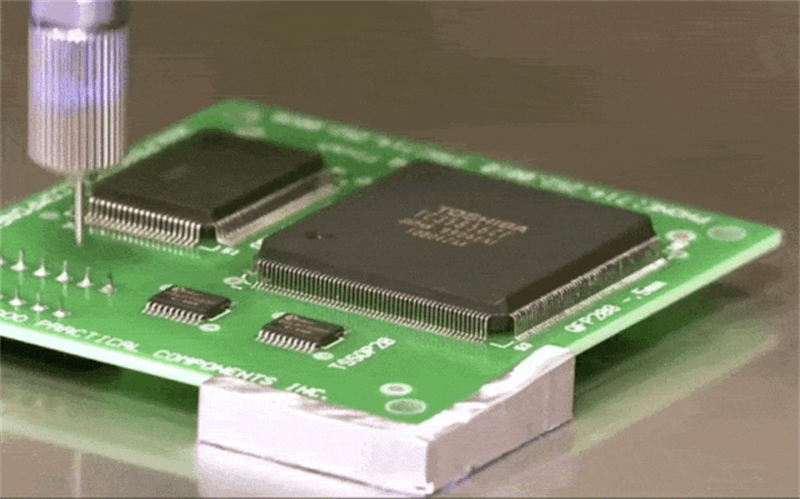

b. Занурення рукою

Рисунок 14: Метод ручного занурення

Процес нанесення покриття зануренням забезпечує найкращі результати. Рівномірне, безперервне покриття можна наносити на будь-яку частину друкованої плати. Процес нанесення покриття зануренням не підходить для друкованих плат з регульованими конденсаторами, магнітними осердями точного налаштування, потенціометрами, чашоподібними магнітними осердями та деякими деталями з поганою герметизацією.

Ключові параметри процесу покриття зануренням:

Відрегулюйте відповідну в'язкість;

Контролюйте швидкість підйому плати друкованих плат, щоб запобігти утворенню бульбашок. Зазвичай не більше 1 метра за секунду;

с. Обприскування

Розпилення є найпоширенішим та найпростішим у використанні методом обробки, який поділяється на дві категорії:

① Ручне обприскування

Рисунок 15: Метод ручного обприскування

Підходить для складнішої заготовки, важко покладатися на автоматизоване обладнання для масового виробництва, також підходить для різноманітної лінійки продуктів, але меншої ситуації, може бути розпорошена в більш спеціальне положення.

Примітка щодо ручного розпилення: фарба у вигляді туману може забруднити деякі пристрої, такі як роз'єми для друкованих плат, роз'єми для мікросхем, деякі чутливі контакти та деякі заземлюючі деталі, тому для цих деталей необхідно звернути увагу на надійність захисту. Також оператору забороняється торкатися друкованої штекера рукою, щоб запобігти забрудненню контактної поверхні штекера.

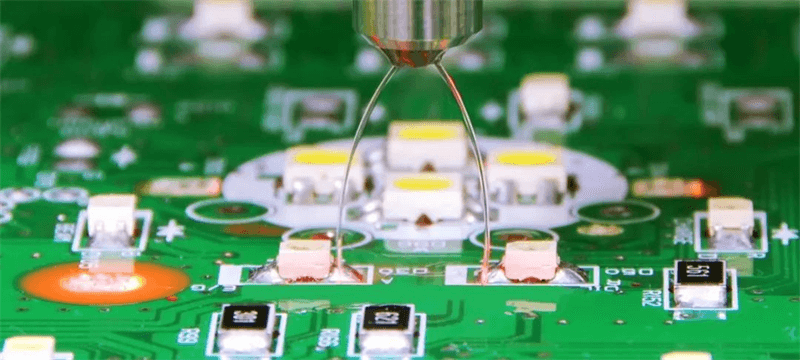

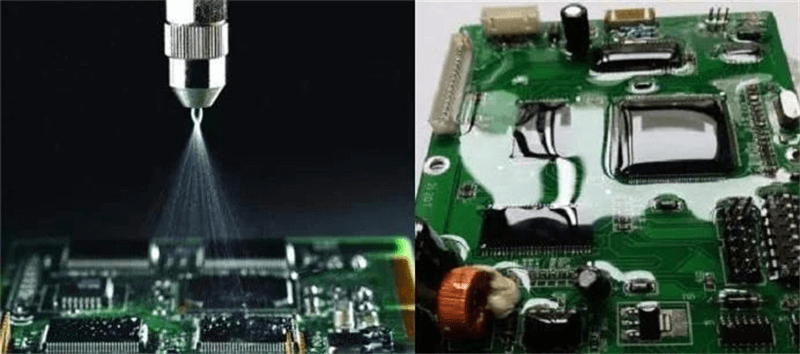

② Автоматичне обприскування

Зазвичай це стосується автоматичного розпилення за допомогою обладнання для селективного покриття. Підходить для масового виробництва, має гарну консистенцію, високу точність, незначне забруднення навколишнього середовища. З модернізацією промисловості, зростанням вартості робочої сили та суворими вимогами охорони навколишнього середовища, автоматичне розпилювальне обладнання поступово замінює інші методи покриття.

Зі зростанням вимог до автоматизації в Індустрії 4.0, акцент у галузі змістився з забезпечення відповідного обладнання для покриття на вирішення проблеми всього процесу покриття. Автоматична машина для селективного покриття – покриття точне та без втрат матеріалу, підходить для великої кількості покриття, найбільше підходить для великої кількості тришарового антифарбового покриття.

Порівнянняавтоматична машина для покриттяітрадиційний процес покриття

Традиційне тристійке лакофарбове покриття PCBA:

1) Покриття пензлем: є бульбашки, хвилі, видалення волосся пензлем;

2) Письмо: занадто повільне, точність неможливо контролювати;

3) Замочування всієї деталі: занадто марнотратна фарба, повільна швидкість;

4) Розпилення з фарбопульта: для захисту пристосування, занадто сильний дрейф

Машинне покриття:

1) Кількість фарбування розпиленням, положення фарбування розпиленням та площа встановлюються точно, і немає потреби додавати людей для протирання дошки після фарбування розпиленням.

2) Деякі вставні компоненти з великою відстанню від краю пластини можна фарбувати безпосередньо без встановлення кріплення, що заощаджує персонал, який встановлює пластину.

3) Відсутність випаровування газу для забезпечення чистого робочого середовища.

4) Вся підкладка не потребує використання кріплень для покриття вуглецевої плівки, що виключає можливість зіткнення.

5) Три рівномірні товщини антифарбового покриття значно покращують ефективність виробництва та якість продукції, а також уникають відходів фарби.

Автоматична машина для нанесення трьох антифарбових покриттів PCBA спеціально розроблена для розпилення трьох антифарбових покриттів інтелектуального обладнання для розпилення. Оскільки матеріал, що розпилюється, та рідина, що наноситься, відрізняються, конструкція машини для нанесення покриттів також відрізняється у виборі компонентів обладнання. Машина для нанесення трьох антифарбових покриттів використовує найновішу програму комп'ютерного керування, може реалізувати тривісне з'єднання, водночас оснащена системою позиціонування та відстеження камери, що дозволяє точно контролювати область розпилення.

Тримач для нанесення антифарбового покриття, також відомий як тримач для нанесення клею проти фарби, тримач для нанесення клею проти фарби, тримач для нанесення олії проти фарби, тримач для нанесення антифарбового покриття, спеціально призначений для контролю рідини, на поверхню друкованої плати нанесено тришаровий антифарбовий шар, наприклад, просочування, напилення або метод центрифугування, на поверхню друкованої плати, покриту шаром фоторезисту.

Як вирішити нову еру попиту на три антикорозійні покриття стало нагальною проблемою, яку потрібно вирішити в галузі. Автоматичне обладнання для покриття, представлене прецизійною машиною для селективного покриття, пропонує новий спосіб роботи,покриття точне та без відходів матеріалів, найбільш підходяще для великої кількості трьох антифарбових покриттів.

Час публікації: 08 липня 2023 р.